铸造熔炼用原材料的生产基本上都是高耗能、高污染行业,随着对环境保护的日益重视,许多不符合排放标准的高炉炼铁、炼钢企业被相继淘汰或限定产能,直接导致生铁价格的上涨,炼钢企业对装备制造业产生的大量废钢收购量降低,也导致废钢的价格相对降低,但铸造原材料的整体价格还在不断的攀升,同时铸件价格很难同步上涨,即使有上涨的可能也是小幅度的、滞后的上涨,因此很多铸造企业不仅面临着巨大的环保投入,而且还面临着成本不断上涨的双重压力,卡森铸造材料公司作为集生产、销售及技术服务为一体的专业铸造原材料供应商,在全国各地的服务过程中深感铸造企业面临的困境,本着双赢的理念,与国内几家大型铸造企业(浙江、江苏、河北)一起进行铸铁全废钢熔炼试生产,从终的金相、性能测试结果看都达到甚至超过原来高生铁比例的传统熔炼方式,由于预处理剂的使用,降低了铁水的收缩倾向,全面地改善了铁水的质量,同时也提高了铸件的加工性能,目前该几家企业已经全部实现了全废钢熔炼的生产,由于废钢的大量使用,取消了生铁,从而大大的降低了成本,经济效益可观。

一:成本分析

1.目前原材料价格(元/吨)

| 生铁Q10(Z14) |

废钢 |

回炉铁 |

增碳剂 |

预处理剂 |

75%硅铁 |

65%锰铁 |

| 3300(3250) |

2000 |

2000 |

5000 |

6500 |

6200 |

6200 |

案例一:QT400-12(浙江衢州某企业)

1.QT400—12目标成分(%)

| 元素 |

C |

Si |

Mn |

P |

S |

Mg |

Re |

| 原铁水 |

3.6-3.8 |

1.45 |

1.25 |

<0.04 |

<0.02 |

|

|

| 终铁水 |

|

2.4-2.6 |

0.2-0.4 |

<0.04 |

<0.012 |

0.03-0.05 |

<0.01 |

2.生铁Q10主要成分(%)

| 元素 |

C |

Si |

Mn |

P |

S |

| 含量 |

4.2 |

1.0 |

0.2 |

<0.04 |

<0.02 |

3.卡森公司增碳剂、预处理剂主要成分(%)

| 元素 |

C |

Si |

|

|

|

|

S |

| 增碳剂 |

>98 |

―― |

―― |

―― |

―― |

―― |

<0.05 |

| 预处理剂 |

23-25 |

63-65 |

―― |

―― |

―― |

―― |

极微量 |

4.废钢参考成分(%)

| 元素 |

C |

Si |

Mn |

P |

S |

|

|

| 含量 |

0.1 |

0.25 |

0.4 |

<0.04 |

<0.02 |

|

|

5.配料依据说明:本案例以一吨铁水计算

(1)卡森球化剂加入量为1.3%,其中Si含量为42%。(2)卡森孕育剂加入量为0.7%,其中Si含量为70-72%,包括球化剂覆盖、随流冲入及瞬时孕育量。(3)增碳剂加入量为2.8%,吸收率为90-92%,计算时取90%。(4)预处理剂加入量为1%,上述表中的含量计算时取中间值即C:24%,Si:64%,实践中按此数值计算可忽略吸收率问题。(5)75%Si-Fe加入量为0。(6)65%Mn-Fe加入量为0。(7)P和S在此成本计算时忽略。(8)特别说明:铸造企业出品率+废品率一般会产生20—30%的回炉料,所谓全废钢熔炼,应该是限度使用废钢,但必须考虑回炉铁的自循环,因此废钢回炉铁配比各占75%及25%,企业可以根据自身产品特点决定回炉铁的占比。(8)熔炼过程其它元素烧损暂忽略,以原铁水光谱(或碳硅仪)取样后进行调节。

6.全废钢(含少量回炉铁)配比如下(一吨):

| 原材料 |

废钢 |

回炉铁 |

增碳剂 |

预处理剂 |

75%Si-Fe |

65%Mn-Fe |

球化剂 |

孕育剂 |

| 比例% |

75 |

25 |

2.8 |

1 |

0 |

0 |

1.3 |

0.7 |

| 重量Kg |

750 |

250 |

28 |

10 |

0 |

0 |

13 |

7 |

| 价格元 |

1500 |

500 |

140 |

65 |

0 |

0 |

|

|

前六项总金额合计:2205元

附:成分验证如下:

(1)C%=废钢C+回炉铁C+增碳剂C+预处理剂C=0.1%*75%+3.7%*25%+98%*90%*2.8%+24%*1%=3.71%

(2)Si%=废钢Si +回炉铁Si+预处理剂Si+球化剂Si+孕育剂Si=0.25%*75%+2.5%*25%+64%*1%+42%*1.3%+70%*0.7%=2.5%

(3)Mn%=废钢Mn +回炉铁Mn=0.4%*75%+0.3%*25%=0.375%

7.该公司传统配料比例如下(一吨):

| 原材料 |

生铁 |

回炉铁 |

废钢 |

增碳剂 |

75%Si-Fe |

65%Mn-Fe |

球化剂 |

孕育剂 |

| 比例% |

65 |

20 |

15 |

0.25 |

0.4 |

0 |

1.3 |

0.7 |

| 重量Kg |

650 |

200 |

150 |

2.5 |

4 |

0 |

13 |

7 |

| 价格元 |

2145 |

400 |

300 |

12.5 |

24.8 |

0 |

|

|

前六项总金额合计:2882.3元

附:成分验证略。

8.总结:

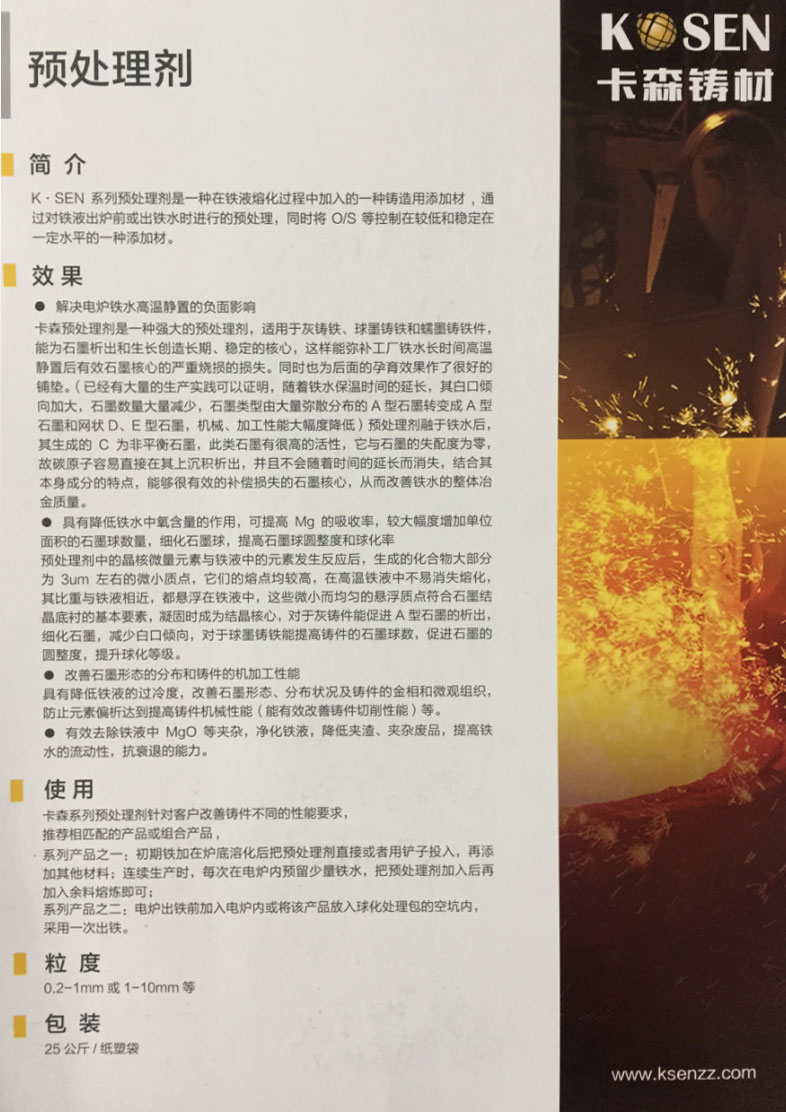

节约成本677元/吨,我公司工程技术人员与该公司技术中心一起先后在0.5吨、3吨及5吨中频电炉上进行多次试制,都取得满意的结果,目前该公司已全面推行全废钢熔炼球铁(包括灰铸铁)技术,附图一为0.5吨电炉试验金相及性能报告(试样取自浇注完成后的剩余铁水),从上述配料对比可以看出成本会大幅度降低。

●案例二:HT250(江苏扬州某企业)

1.HT250目标成分(%)

| 元素 |

C |

Si |

Mn |

P |

S |

| 铁水 |

3.1-3.3 |

1.7-1.9 |

0.7-0.9 |

<0.04 |

0.06-0.09 |

2.生铁Z14主要成分(%)

| 元素 |

C |

Si |

Mn |

P |

S |

| 含量 |

4.2 |

1.35 |

0.5 |

<0.04 |

<0.02 |

3.全废钢(含少量回炉铁)配比如下(一吨):

| 原材料 |

废钢 |

回炉铁 |

增碳剂 |

预处理剂 |

75%Si-Fe |

65%Mn-Fe |

孕育剂 |

| 比例% |

75 |

25 |

2.4 |

1 |

0.35 |

0.7 |

0.4 |

| 重量Kg |

750 |

250 |

24 |

10 |

3.5 |

7 |

4 |

| 价格元 |

1500 |

500 |

120 |

65 |

21.7 |

43.4 |

|

前六项总金额合计:2250.1元

附:成分验证如下:

(1)C%=废钢C+回炉铁C+增碳剂C+预处理剂C=0.1%*75%+3.2%*25%+98%*90%*2.4%+24%*1%=3.23%

(2)Si%=废钢Si +回炉铁Si+预处理剂Si+75%Si-Fe Si+孕育剂Si=0.25%*75%+1.8%*25%+64%*1%+70%*0.35%+70%*0.4%=1.8%

(3)Mn%=废钢Mn +回炉铁+Mn+65%Mn-Fe =0.4%*75%+0.3%*25%+65%*0.7%=0.83%

4.该公司传统配料比例如下(一吨):

| 原材料 |

生铁 |

回炉铁 |

废钢 |

增碳剂 |

75%Si-Fe |

65%Mn-Fe |

孕育剂 |

| 比例% |

50 |

35 |

15 |

0 |

0.6 |

0.4 |

0.4 |

| 重量Kg |

500 |

350 |

150 |

0 |

6 |

4 |

4 |

| 价格元 |

1625 |

700 |

300 |

0 |

37.2 |

24.8 |

|

前六项总金额合计:2687元

附:成分验证略。

5.总结:

节约成本437元/吨,该公司共有四台一吨电炉,主要浇注灰铁件,从下午一点一直工作至次日早上八点,从以上对比的成本看,其成本得到大幅下降,而且金相组织中的A型石墨均高出原来传统配比,同样化学成分所对应的抗拉强度也比传统配比高出近10%,目前已该熔炼方式已经全面推广。

二:预处理剂及增碳剂加入方法

关于增碳剂的加入方法,介绍的资料相当多,但都属于纯理论上的指导,忽视了电炉熔化强度、炉料块度及洁净度的因素,因此我们根据不同厂家的具体情况总结出以下规律,供参考:

(1)避免增碳剂直接触碰炉底,加入增碳剂前可先加入一层碎铁或回炉铁屑。

(2)炉能在1.5小时以内熔化结束的,功率配置较为合适,电炉往往具有较强的电磁搅拌力,增碳剂可以分2-3次逐层加入,但必须处于炉体中下部,很多公司由于电炉功率配置问题,有的甚至炉要两个小时或更长时间,此种电炉的电磁搅拌力很弱,建议一次性加入或分两层加入,尽可能靠近炉底。

(3)增碳剂加入时尽可能选用合适块度的炉料压住,炉料越密集越好,以看不见增碳剂为宜。

(4)加入增碳剂时避免使用长条状废钢竖直插入,一旦铁水造渣,部分增碳剂会上浮,降低吸收率。

(5)覆盖增碳剂的炉料尽可能洁净,块度超大、锈蚀及粘砂严重等不合格炉料尽可能熔化后期加入。

(6)增碳剂的吸收率在低硅的情况下较为理想,因此预处理剂的加入选择在增碳剂绝大部分都被铁液包裹后加入,以全部炉料熔化后看不到预处理剂上浮现象为宜,当然预处理剂加入时也必须有意识地加强覆盖,如果炉铁水需要热包,可以预留5-10Kg预处理剂放在包底,这对于细化石墨相当有好处,75%Si-Fe加入。

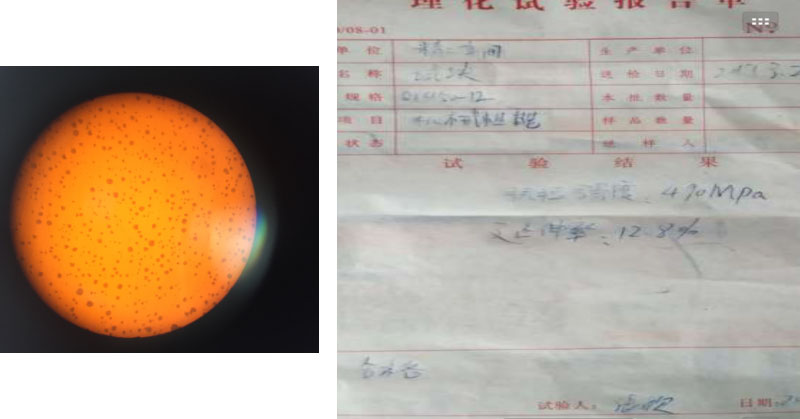

(7)卡森公司的增碳剂为石墨化增碳剂,实践中其吸收率均稳定在90-95%之间,如果出现吸收率低于90%,可能的因素是加入方式有问题,每个单位情况不同,建议用户自行跟踪加入方式,以稳定吸收率,由于增碳剂品种较多,废钢中S的含量并不高,因此灰铸铁的生产可以选择S含量高一点的增碳剂,经济性会更好。预处理剂成分也较为稳定,加入量以0.5-1%铁水重量为宜,配料时推荐值为:Si含量:63-65% C含量:23-25%,可以取中间值,无需考虑烧损。附图二为预处理剂功能介绍

附图一

附图二

附图二