摘要:普通球铁类产品工艺特性

由于球铁比灰铁缩率大,在设计铸造工艺方案时,所有的热节点都必须考虑到缩孔问题。一般来讲,解决缩孔的问题,通常考虑的是通过冷铁或冒口进行补缩。如何利用冷铁或冒口进行补缩由铸件的结构决定:结构简单的铸件其热节点也比较单一,用单独的冷铁或冒口就可以解决补缩问题,但结构相对复杂的铸件往往热节点多而且分散,如何合理利用冷铁和冒口实现补缩就显得非常关键,本文通过一个实例阐述此类问题。

关键词: 热节点 缩孔 顺序凝固

下图是国内某中型铸造企业生产的某款机械手臂箱体产品,铸件单重为:78Kg,铸件内外表面存在很多孤立的热节点。

生产条件如下:

(1). 造型方式:外模和砂芯均采用呋喃树脂自硬砂造型。

(2).熔炼方式:国产中频感应电炉,容量为3吨,每炉熔炼时间:约60分钟 。

(3).材质:普通的QT500-7,客户要求:炉前碳:3.75~3.85,终硅:2.4~2.6,Mn:0.35~0.45,Cu: 0.2~0.3。

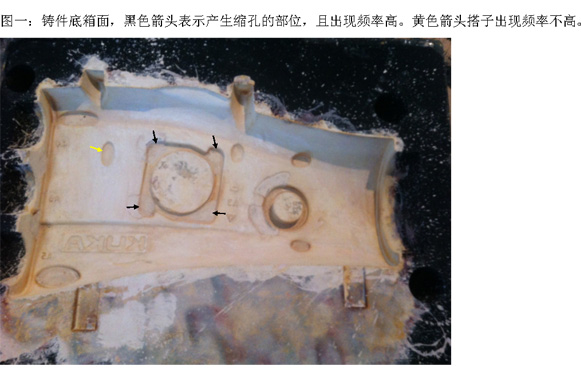

困忧该公司生产相关的问题如下图所示,从产品开发到批量生产,在过去的3年时间铸件一直存在多处缩孔问题,每天生产12件,由于缩孔造成机加工后螺纹孔烂牙报废的比例占20~70%不等,客户意见很大。

针对以上的缩孔问题,该公司生产和技术部门的认识存在偏差,一致认为是铁水质量问题导致。经过查看退回的机加工报废件,螺纹孔内烂了3个牙,显然孔洞应定性为缩孔,并非铁水质量问题可能导致的缩松,这也是该公司3年都没把问题解决的原因。要彻底解决该产品的缩孔问题,就要从产品的模具工艺着手,原来的模具图如下:

| 下箱模具图片 |

上箱模具图片 |

|

|

下箱的冷铁位置如下图片:

砂芯的冷铁位置如下图片(涂刷前后)

从上面5幅图片可以看出:

.下箱平面上分布很多孤立的热节点。

.外模和砂芯上使用很多冷铁,而且冷铁体积比热节部分体积都大很多,而且冷铁都是接触面大厚度薄的形状,这就使得热节的中心部位被激冷能力较差,热节边上薄的部位被激冷能力较强,导致热节中心部位的补缩通道堵塞而起不到补缩的作用。

.砂芯上的冷铁位置凹坑长向体积图纸上只是实际砂芯的三分之一,也就是被人为扩大成3倍,该公司的技术人员是想通过增大其长向体积,使得缩孔远离加工孔位置。但不幸的是,该处的热节也被人为加大,补缩难度自然也被人为加大,加上冷铁形状设计不合理,生产结构表明,该办法是行不通的。

上箱均采用溢流冷冒口补缩,而且均是明冒口,冷却速度相当快。也就是充型时型腔内上升溢流到冒口的铁水是冷的,冒口颈下面型腔内的铁水比冒口里的铁水还热,拿冷却速度较快的冷铁水去补冷却速度较慢的热铁水是相当困难的,不仅冒口尺寸要很大浪费铁水,冒口颈也要很大,给后处理的分离和研磨都增加难度。对照客户反馈的加工螺纹烂牙孔位置和冒口位置,发现冒口不但没有起到补缩作用,反而起"到抽"作用,也就是说冒口比冒口颈下面的型腔部分先冷,在拉力作用下,先冷的部分把后冷的部分热铁水拉缩了。

通过以上的分析,可以看出这个产品的铸造工艺方案是存在很多问题的,主要的问题是冷铁的使用混乱和冒口的设计起不到补缩的作用。也就是说:冷铁和冒口要配合使用,要使铸件凝固时造成顺序凝固的方式,即凝固从冷铁面开始,冒口凝固,收缩产生的孔洞留到冒口里面去,这样也可以减小冒口的尺寸。